Was machen wir zusammen mit KMUs?

LNI 4.0 – gibt Ihnen durch neutrales und vorwettbewerbliches Testen die „Industrie 4.0-Momente“, die Ihnen klare Einsichten, neue Ideen und Inspirationen geben für

• Maschinen und Shopfloor Interoperability

• Data Management & Analytics

• Human Integration

Wann war Ihr letzter „Industrie 4.0 – Moment“?

Als Klein und Mittelständiges Produktionsunternehmen (KMU) oder als Systemanbieter wissen Sie, dass Sie die Themen Industrie 4.0 und Digitalisierung angehen bzw. weitertreiben müssen.

Ihr Wunsch: nachhaltige Investitionen. Die Erhaltung aller Arbeitsplätze. Und gleichzeitig wettbewerbsfähig bleiben.

Wie kommen Sie zum Erleben des „Industrie 4.0 – Moments“?

50 assoziierte Testzentren

Teil unserer Testbeds werden

120 Use Cases

Was ist LNI 4.0 und was heißt vorwettbewerblich?

LNI 4.0 ist ein vorwettbewerblicher, gemeinnütziger und neutraler Verein, der vor dem Wettbewerb agiert – also keine Produkte oder Lösungen verkauft, keine Rechnungen schreibt und herstellerübergreifende Lösungsmöglichkeiten präsentiert. Hierfür kooperieren wir mit Testzentren und haben eigene Testbeds entwickelt.

LNI 4.0 wurde 2015 gegründet – mit dem Ziel, kleine und mittelständische Unternehmen beim Prozess ihrer digitalen Transformation zu unterstützen.

LNI 4.0 kennt die Herausforderungen von KMUs in der industriellen Fertigung. Digitalisierung ist ein schwammiger Begriff. Die Entwicklung kaum vorhersehbar. Wie können Sie als Unternehmer guten Gewissens in digitale Technologien investieren?

Was sagt unsere Community dazu?

LNI 4.0 ist für mich ein starkes Netzwerk an Praxisexperten, die nicht nur die Technologien kennen, sondern wirklich auch den Reality Check durchführen können. Damit ist es ein wichtiger Katalysator für die Digitalisierung vor allem für mittelständische Unternehmen in deutschland.

Nina Bergmann

Strategic Project Manager Siemens AG

Peter Schopf

Inhaber / SMC

Schopf Meta Consult

LNI ist eine Plattform, um zu Netzwerken, um Wissenstransfer zu betreiben und um die industrielle Zukunft voran zutreiben mit Fokus auf das Praktische und nicht nur auf die Theorie.

Rica Holzmann

Mitglied der Geschäftsleitung

soffico GmbH

Christian Haink

Business Development

German Edge Cloud

Johannes Sonntag

Software Engineer

Real Time Systems GmbH

Wie nun starten mit dem „Industrie 4.0 – Moment“?

Ihr Beitrag? Ihre Arbeitszeit, Ihre Mitarbeit und die Bereitschaft, ihre aktuellen digitalen Herausforderungen zu teilen.

Was ist Industrie 4.0?

Die vierte industrielle Revolution ist bereits in vollem Gange. Bevor Sie bei Begriffen wie Digitalisierung und Informationstechnologie sofort die Hände über dem Kopf zusammenschlagen…

…es geht um einen riesigen Schritt in der Entwicklung unserer Industrie.

Mit Hilfe von digitaler Technologie sind Sie in der Lage, flexibel auf Marktveränderungen zu reagieren. Sich den Kundenwünschen anzupassen. Wettbewerbsfähig zu bleiben. Und das trotz Schnelllebigkeit. Austauschbarkeit. Und trotz der Begegnung mit dem Unbekannten. Der Digitalisierung. Dieser Begriff ist für viele Unternehmer schwammig. Die Entwicklung nicht vorhersehbar. Sofern auch Sie sich aus besagten Gründen noch nicht an diese Themen herangewagt haben, sollten Sie hier unbedingt weiterlesen. Denn statt der Digitalisierung den Krieg zu erklären – hier können Sie nur verlieren – ist es deutlich sinnvoller mit der Zeit zu gehen. Sich die Technik zu Nutze zu machen. Sie mitzugestalten. Denn Digitalisierung bedeutet im Grunde nichts anderes als die Verbindung von fortschrittlicher Technologie mit Ihrem Fertigungsprozess.

Industrie 4.0 beschreibt die Verbindung von Mensch, Maschine und digitaler Technologie. Künstliche Intelligenz. Cloud Lösungen. Datentransfer. Digitale Treiber. Und vieles mehr. Und damit verbunden: neue Chancen. Chancen, Prozesse und Abläufe zu optimieren. Anpassungsfähigkeit. An eine sich rasant verändernde Umwelt. Und dadurch, auch als kleines oder mittelständisches Unternehmen, wettbewerbsfähig zu bleiben.

Unsere neuesten Blogbeiträge

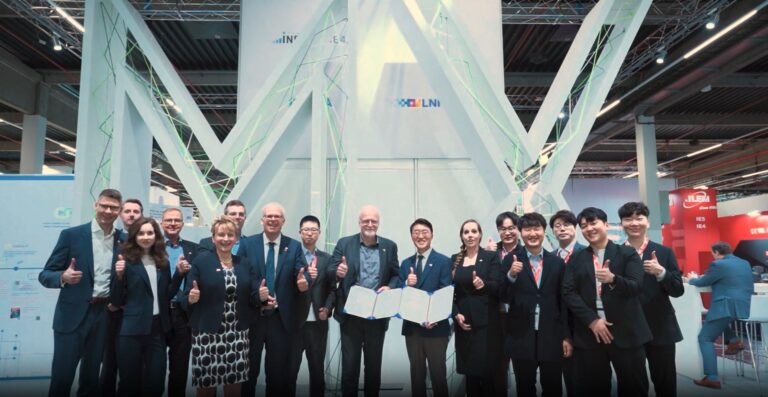

Digitale Transformation: Deutsche und niederländische Industrie bilden Win-Win-Kombination

Deutschland und die Niederlande beschleunigen gemeinsam die digitale Transformation von KMU. Geschäftsführerin Anja Simon von LNI 4.0 (Labs Network Industrie 4.0 e.V.) und Geschäftsführer John

Der Jahreswechsel – eine Chance für Rückblick und Ausblick

Es ist kaum zu fassen, wie schnell die Zeit vergangen ist. Der Jahreswechsel war gerade eben erst und das Jahr 2024 ist nun schon mit

Podcast-Folge mit dem Democenter „Digifab“ in Montreal/ Quebec / Kanada

In dieser Podcastfolge haben wir uns intensiv über die Umsetzung von Industrie 4.0 im deutschen und kanadischen Mittelstand ausgetauscht